Solution

アライ化成では、業界最高水準のFANUC社製電動式射出成形機と二軸延伸ブロー成形機を保有しています。

なかでも、2018年3月に稼働を開始した第二工場では、クリーンルーム環境の構築と、機械同士のシステム連携による自動化を実現し、品質と生産効率の向上を両立しています。

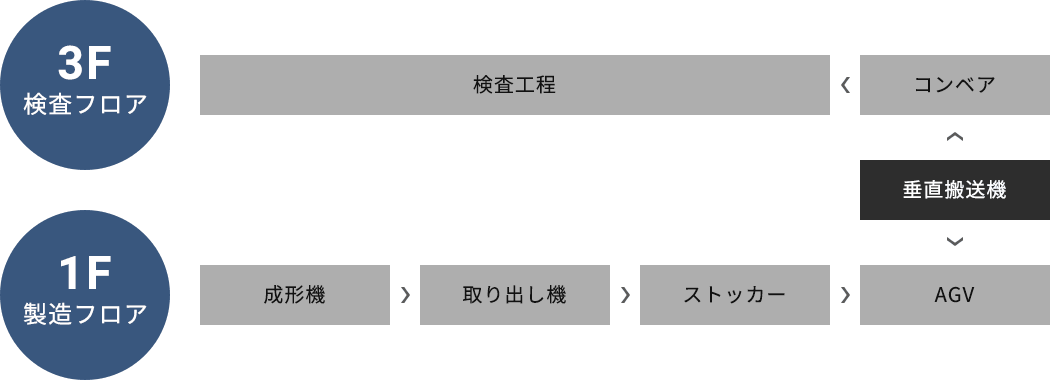

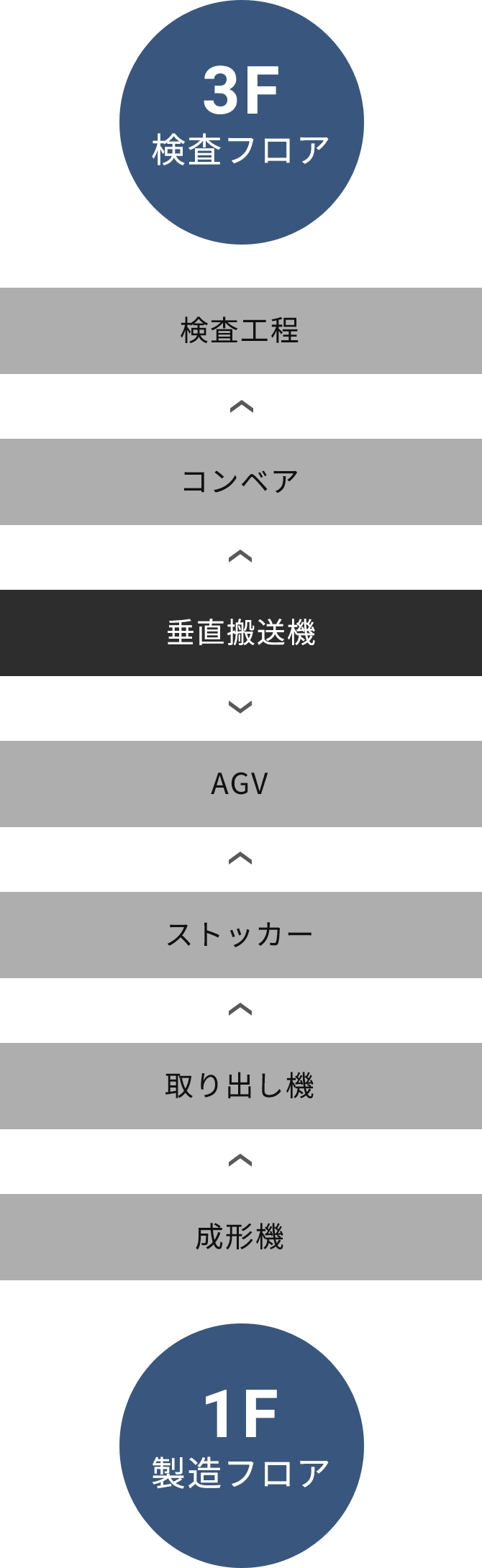

第二工場において、クリーンルーム環境を完備した1F製造フロアと3F検査フロアで製造から梱包までを完結しております。また、製造フロアでは粉砕機、乾燥機、原料タンクなどの周辺機器を成型現場と分離することで、よりハイレベルなクリーン度を実現しています。

アライ化成では、保有する射出成形機すべてにオリジナルのストッカー(箱詰め機)を設置しました。

これにより取出しアタッチメントの形状に関係なく、製品幅と製品高さごとに箱詰めピッチと段数を最適に設定可能となりました。

こちらのストッカーでは、パレットが満載、または空パレットの要求シグナルを、自動搬送車へ送信および連動することで、自動でパレット搬入・搬出が可能となり、長時間の無人稼働を実現しました。

ストッカーからの信号をもとに、自動で製品パレットおよび空パレットを運搬する自動搬送車(AVG)を導入しました。

第二工場製造フロア(1F)から検査フロア(3F)への製品および空パレットの無人搬送を実現しています。

第二工場製造フロア(1F)と検査フロア(3F)を連携する垂直搬送機と、検査フロアに設置されたコンベアも、ストッカーおよび自動搬送車とシステム連携を構築されております。製品パレット用と空パレット用に異なるコンベアを設置し、空パレットを製造フロアへスムーズに搬送可能となりました。

またすべてのコンベアがロケーション管理され、各ロケーション単位でパレットの有無を感知できます。これらによりコンベア上のパレット配置を常に最適化することにより検査工程における作業効率向上を実現しています。