今回は、技術者が金型交換の現場で感じるやりがいや、生産性アップのために実践していることについてお聞きしました。

前回の記事はこちら

金型交換 技術者インタビューvol.1「金型交換とは?」

――金型交換やモノづくりの現場でやりがいを感じるのはどんな時ですか?

製造現場で理想としているのは、製造スピードと製品の品質を常に一定に保つことです。製造が安定することで、後工程の検品作業もスムーズになります。

シンプルなことのようですが、実現するのは大変です。どんなに気をつけていてもイレギュラーな問題は発生します。問題が起こった時に、いかに対処するか。ほんの0.01秒の調整、数ミリ単位のひと工夫でピタッとエラーを解消できた瞬間は気持ちが良いです。最小限のコストで最大限の効果を発揮できた時は、かなりの達成感がありますね。

高品質なモノづくりは、製造の最初の工程である金型交換からスタートしていると思っています。

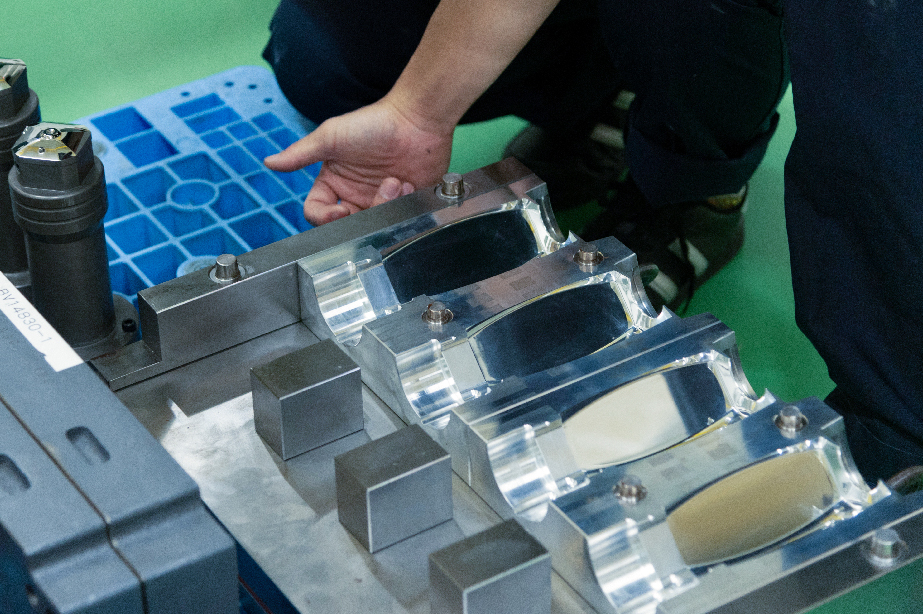

ストレッチブロー成型機は多くの金型パーツで構成されており、組み立て順も複雑です。複数人で作業をするため、金型パーツを交換しやすい順番に並べる、次の作業者が使いやすい向きで置いておくなど、小さな気づかいや工夫で交換作業がずっとスムーズになり、正確性も上がります。

金型交換の時間を短縮できれば、その分成型条件の調整を余裕をもって行えます。そうした細かい一連の流れが、必然的に製品のクオリティ向上につながると思っています。

――そういった作業に関する細部のこだわりは、技術者全員で共有しているのですか?

ストレッチブローの金型交換は、自分の作業範囲だけ覚えていればいいのではなく、全員が全工程を理解しておく必要があります。そうでないと連携プレーができません。常に他の人の作業状況を見ながら自分が何をすべきか判断し、行動することが大切だという意識は、全員で共有しています。

金型交換のクオリティが製品のクオリティに直結しているということは見えにくいかもしれませんが、細部のこだわりの積み重ねが完成した製品に現れることは現場の全員に伝えていきたいです。

――金型について、何か新しい取り組みはされていますか?

現在、キャップを製造する射出成型機について、「金型改造」という取り組みを進めています。冷却水の配管の最適化やゲート形状の変更などにより、製造時間を短縮できるのではないか。その可能性を探っています。時間が短縮できれば、生産性が上がります。

金型に詳しい技術顧問の方の意見を取り入れながら、より不良品が出にくい金型、より早く確実に作れる金型など、色んな視野を踏まえ改善を行っています。

お客様満足を第一に考えたモノづくり。その裏側では、金型交換のひとつひとつの作業にまで真摯に向き合っていること、より良くするための改善が日々行われていることがわかります。

次回は、技術の継承と、金型交換の要であるチームプレーについてお聞きします。

続きはこちら

金型交換 技術者インタビューvol.3「技術継承とチームプレー」